Michael H. Heisenberg

Mak. Y. Müh.

Maysan A.Ş.

Nisan 2006, İstanbul

1. GİRİŞ

İnsanlık tarihi boyunca, çoğalan nüfus ve çeşitlenen ihtiyaçlar aynı bir maldan çok sayıda üretilmesini gerektirmiştir. Bu ürünler önce el ile teker teker üretilmiş sonra bunların çok sayıda üretilme imkanları araştırılmış ve böylece basit de olsa kalıp teknolojileri icat edilmiş ve geliştirilmiştir.

İlk çağlarda örneğin Fenike, Roma, Antik Yunan devletleri ve diğerlerinin bakır, gümüş ve altın gibi çeşitli madenlerden bastığı ve bugün dünya müzelerini süsleyen paralar, basit kalıplarla şekillendirilen ürünlere güzel bir örnek teşkil eder.

Sanayi Devrimi önce döküm kalıpları ve daha sonra dövme kalıpları ile hız kazanmış, onsekizinci ve ondokuzuncu yüzyıllarda silah sanayileri kapalı kalıplarla dövme teknolojisinin gelişmesine yol açmış, Goodyear tarafından kauçuğun vulkanizasyonunun icadı ayakkabı, çizme, eldiven ve tekerlek lastiği kalıplarını ortaya çıkarmış, yirminci yüzyılda otomotiv, plastik, tıp, müzik plakları, havacılık, elektrik ve elektronik sanayilerinin gelişimi hassas kalıp üretimini zorunlu kılarak bugün içinde bulunduğumuz teknolojik seviyeye erişmemizi mümkün kılmıştır.

Daha kırk sene evvel kalıpçılar kalıpları torna, matkap, freze tezgahlarında kaba olarak şekillendirirler, sonra eğe, zımpara taşı ve benzeri el aletleri ile kalıba son şeklini ve finisyonunu verirlerdi; erkek ve dişi kalıbı birbirine alıştırmak için renkli macunlar, 80 derece santigratta ergiyen Bizmut alaşımları, kurşun levhalar, derişik olmayan asitler kullanırlardı. Dalma elektro erozyon makinelerinin icadı plastik kalıbı yapımında bir devrimdir. Ancak bu metot hassas ölçülerde çok sayıda master elektrot yapılmasını gerektirmekte, elektrod aşınması sebebiyle yine insan eline çok ihtiyaç duyulmakta idi.

Sonuç olarak 1960 larda kalıpçılık halâ hem bir sanat hem de bir zanaat idi. Kalıp mühendisliği henüz emekleme safhasında idi.

2. CNC VE YAN BİRİMLERİNİN GELİŞMESİ

Altmışlı yıllarda bankalar ve otomotiv şirketleri mainframe bilgisayarlar yardımıyla muhasebe kayıtlarını tutmaya başladılar. 1980 den sonra Workstation'lar üzerinde çalışan CAD programları ortaya çıktı, daha sonra CAM programları yazılmaya başladı ancak bu çalışmaların kalıp imalatında verimli ve uygun fiyatlarla kullanılması doksanlı yıllarda gerçekleşti.

Bu gelişmenin üç cephesi vardır; Birinci cephe CAD/CAM programlarının basit, kolay öğrenilir yapıya kavuşması, nispeten ucuz workstationlar, daha sonra da PC ler üzerinde çalışabilmesi, fiyatlarının ucuzlaması; İkinci cephesi bu yazılımları kabul eden ve aldığı komutları uygulayabilen tezgahların geliştirilmesi; Üçüncü cephesi de manyetik hafıza birimlerinin beher megabayt başına dolar bazında fiyatının düşürülmesi ve PC performanslarındaki müthiş gelişimdir.

Bilindiği gibi bir kalıp programını kağıt şerit hafıza kullanarak işletmek de mümkündür ama bugün örneğin bir otomobil çamurluğu kalıbı programının kağıt şeride yazılması ve bu şeritle tezgahın çalıştırılması, hassasiyet ve zaman açısından kabul edilemez. Dolayısıyla manyetik hafıza birimlerinin önemi gözden ırak tutulamaz.

Benzer şekilde ölçme tekniği elektroniğindeki gelişmeler (encoderler, ölçü cetvelleri) olmasaydı, hassas kalıp yapılamazdı.

1982 yılında hard diski olmayan, 360 kilobaytlık diskette satılan LOTUS programı kullanılarak tablo hesabı yapabildiğimiz masaüstü bilgisayara, o zaman çalıştığım Şirket 12.000 Amerikan Doları ödemişti. Bugünkü PC lerin performans / fiyat oranlarını hepimiz biliyoruz. Bu PC lerde büyük parça işleme çizimleri yapılıyor, bir kablo yardımıyla işleme merkezlerine data transferi yapılarak en karmaşık iş parçaları ve kalıplar CAD/CAM kullanılarak üretilebiliyor.

Takım Tezgahları cephesindeki gelişmeler üç başlık altında toplanabilir:

Mekanik, Kontrol elektroniği ve Yazılım.

2.1. Mekanik konusundaki buluşlar ve gelişmeler

Kalıp işleyen tezgahlarda gördüğümüz mekanik gelişmelerin en önemlisi bilyeli-vidalı mildir. Bilyeli-vidalı mil, uzun bir çubuğun üzerine açılmış eşit adımlı vida oyuğu, bu oyukta çalışan küresel bilyeler ve bilyeleri içinde hapseden bir somundan ibarettir. Somun, vida boşluğunu sıfıra indiren bir yapıya sahiptir.

Vidalı mil iki ucundan yataklanır, bir ucundan bir elektrik motoru ile (genelde ya adım motoru ya da fırçasız motor - Brushless DC motor) ile döndürülür. Motorun arkasında dairesel enkoder ve manyetik fren bulunur

Bilyeler vida dış çapındaki oyuklar ile somun iç çapındaki oyuklar arasında kapalı bir kanal içerisinde dolaşırlar. Bu sebeple örneğin üniversal tornalarda diş çekmekte kullanılan ana milde karşılaşılan kayma sürtünmesi bilyeli-vidalı milde yuvarlanma sürtünmesine dönüşmüştür ve yuvarlanma sürtünme katsayısı kayma sürtünme katsayısına göre çok küçük olduğundan vida ve somun aşınması fevkalade azaltılmış, bunun sonucunda elemanların ömrü ve hassasiyeti fevkalade artmıştır.

Bilyeli-vidalı mil pek çok makinede hidrolik veya pnömatik silindirlerle, kremayer-pinyon çiftleriyle gerçekleştirilen hareketleri, elektrik motoru tahrikiyle daha ucuz, temiz, hafif, uzun ömürlü ve güvenilir hale getirmiştir.

Takım tezgahlarında bilyeli-vidalı mil dişlerinde olabilecek hatve hataları hatvelerin çok hassas ölçümü ve elde edilen neticelerin tezgah bilgisayarı hafızasına gönderilmesi suretiyle telafi edilir ve 1 mikron seviyesinde hassas kızak ilerleme hareketleri elde edilir. Bu hassasiyete kremayer veya başka yollarla erişilmesi düşünülemez.

Dairesel ve çizgisel enkoderler, elektronik özelliklerle desteklenmiş mekanik yapılardır. Çizgisel enkoderlerin optik olanlarının okuyabildiği boyut 0,1 mikron ise de rezolüsyonu (çözünürlüğü) 0,3 mikrondur. Dairesel enkoderlerin okuyabildiği en küçük açı 0,001 derecedir yani 1 açı derecesinin binde birini okuyabilirler.

Mutlak (absolute) enkoderler elektrik cereyanı kesildiğinde iş parçası üzerinde takımın bulunduğu noktayı hafızaya gönderdiğinden, artırımlı (incremental) tip enkoderler nazaran daha üstündür.

Tezgah eksen hareket motorları mutlak enkoder ile kontrol altında tutuluyorsa atölyede elektrik kesildiğinde tezgah stop eder fakat takım konumunu hafızasında tutar, tekrar elektrik geldiğinde bilgisayar ekranında işin kaldığı satırın başına giderek starta basılır ve takım en son bulunduğu takım yolundan başlayarak kalıbı işlemeye devam eder.

Mutlak enkoderi olmayan tezgahlarda ise takım tüm programın en başına giderek kalıbı yeniden oymaya çalışır. Bunun kalıpçılık açısından zararları herkesçe bilinmektedir (ölçü bozulması, yüzey bozulması, zaman kaybı vs.)

Fırçasız DC motorlar (Brushless DC motor) rotorunda kuvvetli sabit mıknatıslar ve statora tespit edilmiş Hall sensörleri bulunan, elektronik sürücü devresi ile beslenen, genelde pozisyonlama amacı ile kullanılan motorlardır. Bilgisayar Hall sensörlerinden ve enkoderden aldığı sinyalleri mukayese ederek motorun tam pozisyonlanmasını sağlar.

Modern tezgahların kızakları bilyeli veya masuralı yataklarla teçhiz edilmektedir. Vuruntulu ve ağır işlerde kullanılan tezgah kızakları ise Hidrostatik tiptendir. Bunlarda sabit ve hareketli kızak yolları arasına cebri olarak yağ basılır ve iki metal kızak birbirine değmeden (arada 10 ila 3 mikron aralık kalarak) birbiri üzerinde kayar; metal - metale sürtünme olmadığından yıllar sonra kızaklar açıldığında görülen ilk raspa izleri kızağın aşınmadığını ispat eder.

2.2. Termal genleşmeler konusundaki gelişmeler

Bir metre uzunluğundaki bir demir (dökme demir veya çelik) elemanın sıcaklığı bir derece santigrat arttığında boyu 12 mikron uzar.

Tezgahı teşkil eden elemanların şekli ve tespit noktası, ısıl genleşmelerden doğan deformasyonların iş parçası üzerindeki negatif tesirleri, tezgah konstrüktörlerini çok uğraştırmıştır. Yakın yıllarda bilgisayar çizim programlarının ısıl genleşme ve yük altında deformasyon analizlerini yapabilecek özelliklere sahip olması, tasarımcıların ısıl genleşmeleri kontrol altına almalarını kolaylaştırmıştır.

Kalıp üretiminde genelde dik işleme merkezleri kullanılır. Tezgah iş mili yatakları saatler süren fasılasız ve yüksek devirli kalıp işleme operasyonu sırasında ısınır. İş mili gövdesi, buna direkt akuple elektrik motoru sargılarının Ohmik dirençleri ve silisli sac paketinin Foucault kayıpları sebebiyle ısınır. Bu sırada motor ve aksamı küçük bir soğutma ünitesi tarafından Freon / yağ sistemi ile soğutulur. İş mili kafası üzerinde bulunan termokupller pek çok noktada sıcaklığı ölçerek çıkardığı sıcaklık dağılımını bilgisayara besler. Bilgisayar bu datayı işleyerek iş miline bağlı takımın aşağıya doğru ısıl tesirler dolayısıyla yaptığı deplasmanı hesaplar ve iş mili kafasını o kadar yukarıya kaldırır böylece takım ucunun (kalıba değdiği nokta) uzay içindeki konumu CAD/CAM dataları ile uyum içerisinde kalır.

Tezgahın çalıştığı atölye içindeki hava sıcaklığı da 24 saat içerisinde değişim gösterir. Örneğin sabah 08:00 de 20 derece santigrat olan bina içi sıcaklığı öğleden sonra 28 dereceye çıkabilir. Bu 8 derecelik fark 1 metre uzunluğundaki tezgah yüksekliğinin 96 mikron uzatmasına rağmen tezgahın yukarıda anlatılan sistemi ve diğer tedbirler sayesinde toplam deformasyonu 6 ila 7 mikron civarında kalmaktadır.

Gövde tasarımı yapılırken ağırlığın ve üretim masraflarının azaltılması ve yüksek eksen hızlarında çalışma özelliği hedeflenir. Tezgah döküm gövdesi mekanik kuvvetlerden doğan deformasyonları azaltmak için takviyeler, kalın ve ince kesitler, bölmeler, sinirler, delikler ihtiva eder. Bu yapı tarzı hem tezgahtan doğan hem de çevre sıcaklığından ileri gelen ısıl deformasyonların kontrol altına alınmasını çok zorlaştırır. Tezgahta bir bölgenin daha sıcak (örneğin elektrik panosu tarafı), başka bir bölgenin daha soğuk kalması genleşme hesaplarını alt üst eder. Örneğin bir dik işleme merkezinde düşey kolonun iş mili tarafı daha çok ısınır ve kolonun arka tarafı atmosferle temas ettiğinden pek o kadar ısınmaz.

Isınan ön taraf uzayarak iş mili ekseninin düşey konumdan ayrılmasına ve alt ucunun operatör tarafına yaklaşmasına yol açar. Yani iş milinin düşey konumdan saptığı görülür. İş milinin alt ucuna bağlı takım da teorik konumdan farklı bir konuma gelerek oradan talaş kaldırır.

Otomotiv sac kalıpları gibi büyük ebatlı kalıplar çift kolonlu işleme merkezlerinde üretilmektedir. Bu kalıpların ağırlığı 35 ton civarındadır. Tezgah, kalıp ağırlığından, hareket sırasında doğan ivme kuvvetlerinden ve boyları oldukça uzun (birkaç metre) tezgah elemanlarında ısıl genleşmelerden doğan deformasyonlarla başa çıkmak ve bitmiş kalıp ölçülerinin birkaç mikron hassasiyetle CAD resmine uygun olmasını sağlamak zorundadır; ve modern tezgahlar bu gereksinimleri tatmin edebilmektedirler.

Tezgah elemanlarında ısı kalkanları, bazı bölgelerde kullanılan soğutma fanları ve nihayet makine elemanlarının simetrik yapılması, ısıl uzamaların tezgah yazılımı tarafından kontrol altında tutulması, bugün kullanılan belli başlı çarelerdendir.

Isıl tesirlerin kompansasyonu (telafisi) modern tezgahların klimalı odalara ihtiyaç hasıl olmadan, en hassas ve sofistike (dolayısıyla değerli) parçaların ve kalıpların imal edilmesine olanak tanımaktadır. Soğutma suyunun sıcaklığının kontrolü (Thermo regulation) kullanılması durumunda 3 ila 4 mikron mertebesinde ölçü sapmalarına Türkiye'de klimasız fabrika ortamında erişilmiştir.

2.3. Kontrol elektroniği cephesindeki gelişmeler

Bilgisayar teknolojisi meşhur Moore kanununa uyarak gelişmeye devam ediyor. (Entegre devrelerde santimetrekareye düşen transistor sayısı her onsekiz ayda ikiye katlanıyor - Gordon Moore_Intel_ 1965)

Tezgah bilgisayarı üreticileri donanımla ilgili gelişmeleri yakından takip ediyorlar ve elde edilen faydayı derhal müşterilerine aktarabiliyorlar. Daha yüksek torklu, daha yüksek güçlü motorlar ve sürücüler, yukarıda bahsedilen enkoderler, ham ve işlenmiş parçayı ölçen donanımlar, CAM yazılımlarını işleyen kartlar, tezgahta hareketli aksamın, takımların birbirine veya iş parçasına çarpmasını önleyen fonksiyonlar, Robot uygulamaları... Bunlar için gereken çok sayıda mikroprosesörün (işlemcinin) birlikte ve uyum içerisinde çalışması, Modern tezgah bilgisayarlarının üstünlüğünü ortaya çıkarıyor.

2.4. Yazılım

Yazılım da kendi içinde iki büyük gruba ayrılmaktadır. Birincisi tezgah bilgisayarı yazılımıdır. Modern yazılımlar modüler olarak hazırlanmakta, basit tornalardan 9 eksenli işleme merkezlerine kadar her çeşit tezgaha uygun özelliklerde düzenlenebilmektedir. Yazılım, tezgahın ve çevre birimlerinin (robotlar, konveyörler, çubuk besleme sistemleri, palet konveyörleri ve rafları, takım ölçme makineleri, iş parçası ölçme makineleri, diğerleri) tamamını kontrol altında tutar ve onların önceden tasarlanan program dahilinde ve ahenk içinde çalışmalarını sağlar, kontrol eder, gerekirse düzeltir.

Kalıpçı tezgahlarında kullanılan bazı yazılımlar (örneğin Nurbs yazılımları) CAD programının ürettiği Nümerik Kontrol (NC) datasını analiz ederek kalp yüzeyini işleyen fonksiyonları kendisi üretir ve tezgah iş miline uygulattırır.

Genelde kalıp yüzeyleri spline eğrilerinden ibarettir. Spline'lar, NC datası olan küçük boylu doğrusal çizgilerin enterpolasyonundan elde edilir. Doğrusal çizgilerin kalıp üzerine işlenmesi için tezgahın köşelere yaklaşırken yavaşlaması ve köşeyi geçtikten sonra hızlanması gerekir. Bu yapılmayıp tezgah hareketinin hızı sabit tutulursa kalıp işleme süresi çok uzar, yani maliyeti artar. Bunu yanında kalıbın hassas olması isteniyorsa doğrusal çizgilerin boyu daha kısa yapılmalıdır ki bu defa da NC datası çok büyür.

Nurbs yazılımı CAM tarafından üretilen küçük lineer hareket çizgilerinin enterpolasyon komutlarını otomatik olarak Nurbs eğrilerine (Nurbs splines) tahvil eder, köşelerde ivmelenmeyi ve yavaşlamayı sağlar ve böylece kısa zamanda yüksek kaliteli kalıp işlenmesini mümkün kılar.

Nurbs yazılımı ayrıca tezgah özelliklerini, kalıbın şeklini, işleme şartlarını, takım özelliklerini ve buna benzer özel şartları da hesaba katarak optimum ilerleme değerleriyle ivme değerlerini, kalıbı istenilen hassasiyette ve kısa zamanda bitirecek şekilde ayarlar. Bu fonksiyona adaptif biçim kontrolü denilmektedir.

Yazılımın ikinci büyük grubu CAD/CAM yazılımlarıdır. Bunlar kalıpçılığın vazgeçilmez öğeleridir. Bu yazılımlar da modüller halinde tasarlanır, üretilir ve satılır, zaman içerisinde yeni versiyonları ortaya çıkar. Yazılım firmaları ürünlerinin bakımından ve güncellenmesinden sorumludur.

CNC kalıp tezgahlarında kullanılan çok sayıda kalıp yazılımı mevcuttur. Bir kalıp yazılımı (CAD/CAM) satın alınmadan önce ihtiyaçlar doğru tespit edilmeli, satıcıdan demo istenmeli, yazılımın ileride firmada ortaya çıkacak gelişmelere ve ihtiyaçlara cevap verecek şekilde modüler olmasına dikkat edilmelidir. Bazı CAD/CAM satıcıları Post Prosesör yazılımları için bir servet isteyebilmektedirler fakat bir çok CAD/CAM yazılımı Post Prosesörü kilitli olarak içinde barındırır.

2.5. İlerleme hatası telafisi

Bir kalıbı yüksek işleme hızlarıyla işlerken kesme yüzeyinde oluşan kesme kuvvetleri sürekli değişir. Bunun yanında kızak yüzeylerindeki kayma direnci de kendi kurallarına göre değişim gösterir.

Kesme yüzeyinde oluşan kesme kuvvetleri kesici ucun (insertin) metal ile temas noktasının konumuna, mevzii metalürjik yapıya ve kesme derinliğine bağlıdır.

Kesici takımın eksen hareketleri sırasında yön değiştirmesi (güneyden kuzeye doğru giderken batıdan doğuya harekete başlaması) da yüzey kalitesini etkiler.

Takım uzunluğu, takım defleksiyonu (eğilmesi) derin kalıplarda kesme noktası konumunun değişmesine sebep olur.

Eksen hareketinin hızlanması ve yavaşlaması (köşelere yaklaşırken eksen hızı azalır, köşeyi geçtikten sonra hızlanır) kesme kuvvetlerini ve takım defleksiyonunu etkiler.

Bu mahzurların kalıp yüzeyi üzerindeki negatif tesirlerini azaltmak için;

a) defleksiyon kontrolü ve telafisi (deflection compensation control),

b) hareket yönü değişmesi telafisi (arc quadrant projection compensation),

uygulanır.

a) Defleksiyon kontrolü ve telafisi

Eksen hareketi basit olarak gidip geri dönme tarzında ise, mekanik defleksiyon (şekil değiştirme) sebebiyle kesme derinliğinin değişmesi olağandır. Bunun sebebi eksen ileriye doğru hareket ederken bilyeli vida boyunun değişmesi (genleşme veya büzülme) ve geri dönüş sırasında bunun tersinin doğmasıdır.

Metalik malzemeler Hooke kanunu uyarınca, bir basma veya çekme yüküne maruz kaldıklarında şekil değişikliğine uğrarlar. Şekil değişikliğinin mertebesi basit bir formülle hesaplanabilir.

Defleksiyon kontrolü ve telafisi, mekanik şekil değiştirmenin vuku bulduğu her noktada, servo motorlar yardımıyla uygulanır. Bu fonksiyonun uygulandığı büyük kalıp üretim tezgahlarında hızlanma ve yavaşlama sırasındaki pozisyon (konum) hataları normal değerlerin 1/4 üne düşürülmüştür.

b) Hareket yönü değişmesi telafisi (HYDT)

Eksen hareketleri ve takım yolunun yay eğrileri şeklinde olduğu hallerde kızaklardaki değişken kayma sürtünmesi sebebiyle eksen motorlarının torku ancak gecikerek bu sürtünmeleri yenebilir. HYDT, takım yolu yay şeklinde ise eksen hareket motoru torkunu ideal sınırlar arasında tutar.

HYDT küçük kalıp işleme merkezlerinde uygulanmaktadır. Bu sayede yay eğrileri şeklindeki takım yollarında yüksek kalıp işleme hızlarına rağmen yüzey hataları 2 ila 1 mikrona ve hatta daha aşağısına düşürülebilmiştir. Ayrıca kalıp yüzeyindeki çizikler de gözden kaybolmuştur.

2.6. Derin Kalıplar / Uzun Takımlar

Derin kalıplarda kullanılması mecburi olan Boy / çap oranı büyük olan kesici takımların rijitliği düşük olduğundan defleksiyon sebebiyle titreşimlere ve yüzey kalitesinin bozulmasına sebep olurlar. Kalıp boşluklarının dip tarafında bulunan sinir ve takviye oyukları zorlukla işlenir veya dalma erozyonla yapılır ancak bu durumda kalıp üretim süresi uzadığı gibi kalıp iki bağlamada yapıldığından ölçü hataları ortaya çıkar.

|

|

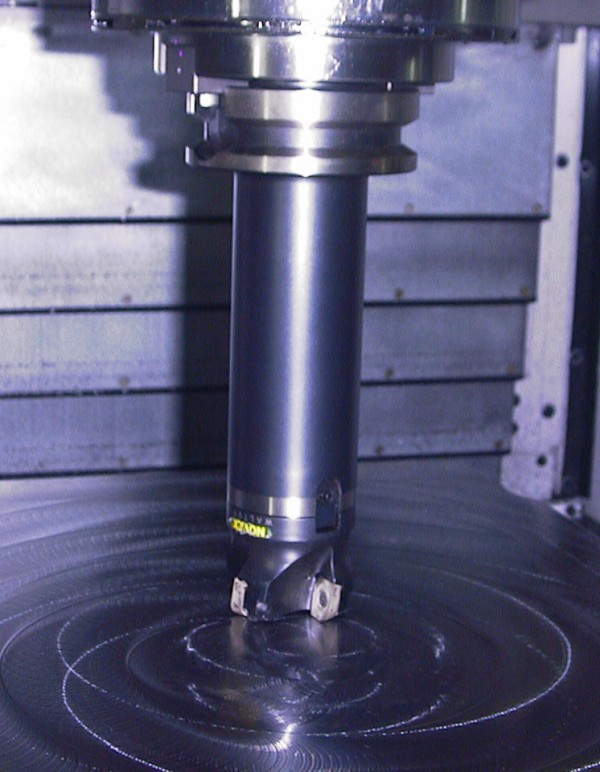

Şekil-2

DERİN PARÇALARIN İŞLENMESİ

Tezgah: Yatay İşleme Merkezi

Malzeme: DAC 10

Sertlik: 51 HRC

R = 0,5

Takım: L/d = 17,5

Kaynak: OKUMA Corp., Japonya

|

Bugün çok az sayıda kalıp işleme tezgahı "Super L/D işleme tekniği" adı ile anılan bir özeliğe sahiptir. Bu teknikte takım yolları, kesme kuvvetlerini minimuma indirecek tarzda hesaplanır; köşeler adım adım çok kademede işlenir; köşelerin finiş işlemi kontur işleme metodu ile bitirilir.

Bunun yanında kesici takım ve insert rijitliğini arttırmak için bilinen metotlar uygulanır.

Derin kalıpları işlemek için kullanılan takımlarda boy / çap oranı 22 ye erişilmiştir. Bu oran bir çok kalıbın dalma erozyon metodu kullanılmadan, işleme merkezinde ve bir bağlamada işlendiğini ortaya koyuyor.

2.7. Mitralyöz Kesme Metodu

Kalıp imalatçısı kalıbı solid bir çelik bloktan başlayarak işlediğinde metalin çoğu talaşa dönüşür. Kaba işleme süresi uzundur. Modern kalıp tezgahları yüksek eksen hızları kullanarak bu süreyi kısaltmıştır. Bu arada süreyi daha da azaltmak için yeni metotlar geliştirilmiştir.

Kontur işleme sırasında kesici takımın metali kestiği yay boyu uzundur ve ortaya çıkan büyük kesme kuvvetleri titreşime sebep olduğundan tezgahın tüm gücünden ve torkundan istifade edilemez, kaba işleme süresi uzar.

Birkaç yıl önce buna bir çare olarak dalma işleme (plunge-cutting) metodu ileriye çıktı ve kaba işleme süresi oldukça azaldı. Ancak bu metodun üç önemli mahzuru vardı; a) Programlanmasında güçlükler vardı, b) her cins kalıp şekline uygulanamıyordu, c) kaba işlemeden sonra kalan yüzey oyukları kalıntılarının giderilmesi çok güç ve zaman alıcıydı.

Şekil-3 PLUNGE CUTTING - DALMA İŞLEME METODU;

(PARÇANIN KABA İŞLEME SONRASINDAKİ GÖRÜNÜŞÜ)

KOMPLE KABA + FİNİŞ İŞLEME SÜRESİ: 9 SAAT, Kaynak: OKUMA Corp., Japonya

Daha sonra yakın yıllarda geliştirilen "mitralyöz kesme metodu", ismini kısa ve kalın talaş parçalarının bir makineli tüfekten (Fransızcası: Mitrailleuse) atılırcasına kesici takım tarafından atılmasından alır. Mitralyöz kesmede takım dalması az fakat takım ilerlemesi yüksektir. Örneğin, Kesme derinliği = ap = 1 mm; diş başına ilerleme = fz = 1,8 mm.

Şekil-4 MACHINE GUN CUTTING - MİTRALYÖZ KESME METODU

(PARÇANIN KABA İŞLEME SONRASINDAKİ GÖRÜNÜŞÜ)

KOMPLE KABA + FİNİŞ İŞLEME SÜRESİ: 2 SAAT 42 DAKİKA, Kaynak: OKUMA Corp., Japonya

Bilinen CAM sistemleri takım yolunu kolayca hesaplar. Takma uçlu takımlar kullanılır. Bu metodun sırrı diş başına ilerlemenin çok yüksek olmasıdır. Kesme derinliği az olduğundan takıma radyal istikamette tesir eden kuvvet düşük ve aksiyal istikamette büyüktür. Bu husus titreşimi ve takım defleksiyonunu azaltır.

Şekil-5 MİTRALYÖZ KESME TAKIMI

Çap = 63 mm, Boy = 250 mm, L/d = 4, Kaba talaş debisi: 500 Cm3/Dakika, Kaynak: OKUMA Corp., Japonya

Sonuç:

Takım tezgahları modern teknolojik ilerlemelerin sunduğu imkanlardan en iyi şekilde faydalanmaktadır. Bilgisayarlar ile yapılan hesaplamalar, tasarımlar, uygulamalar ve sonuçların ölçülmesi mühendislere kesme teknolojilerini daha iyi anlama, yorumlama ve tedbir alma imkanı sağlamaktadır.

Takım tezgahı imalatçısı Firmalar büyük montanlı Ar-Ge çalışmalarını finanse etmeye devam ediyorlar. Müşterilerden gelen talepler bu çalışmalara yön veriyor.

Tüm dünyada gördüğümüz bu gelişmelerin en büyük faydası da müşterilerin kullanılması kolay ve hassas tezgahlarda mükemmele yakın kalıpları daha kısa zamanda ve daha ucuza üretebilmeleri, böylece global rekabet yarışında geri saflara düşmekten kendilerini korumalarıdır.

|